二、高档数控机床和机器人

2.1 高档数控机床与基础制造装备 高档数控机床是指具有高速、精密、智能、复合、多轴联动、网络通信等功能的数控机床,基础制造装备是制造各种机器和设 备的装备之总称。高档数控机床与基础制造装备包括金属切削加 工机床、特种加工机床、铸、锻、焊、热处理等热加工工艺装备、 增材制造装备等,具有基础性、通用性、和战略性的特征。

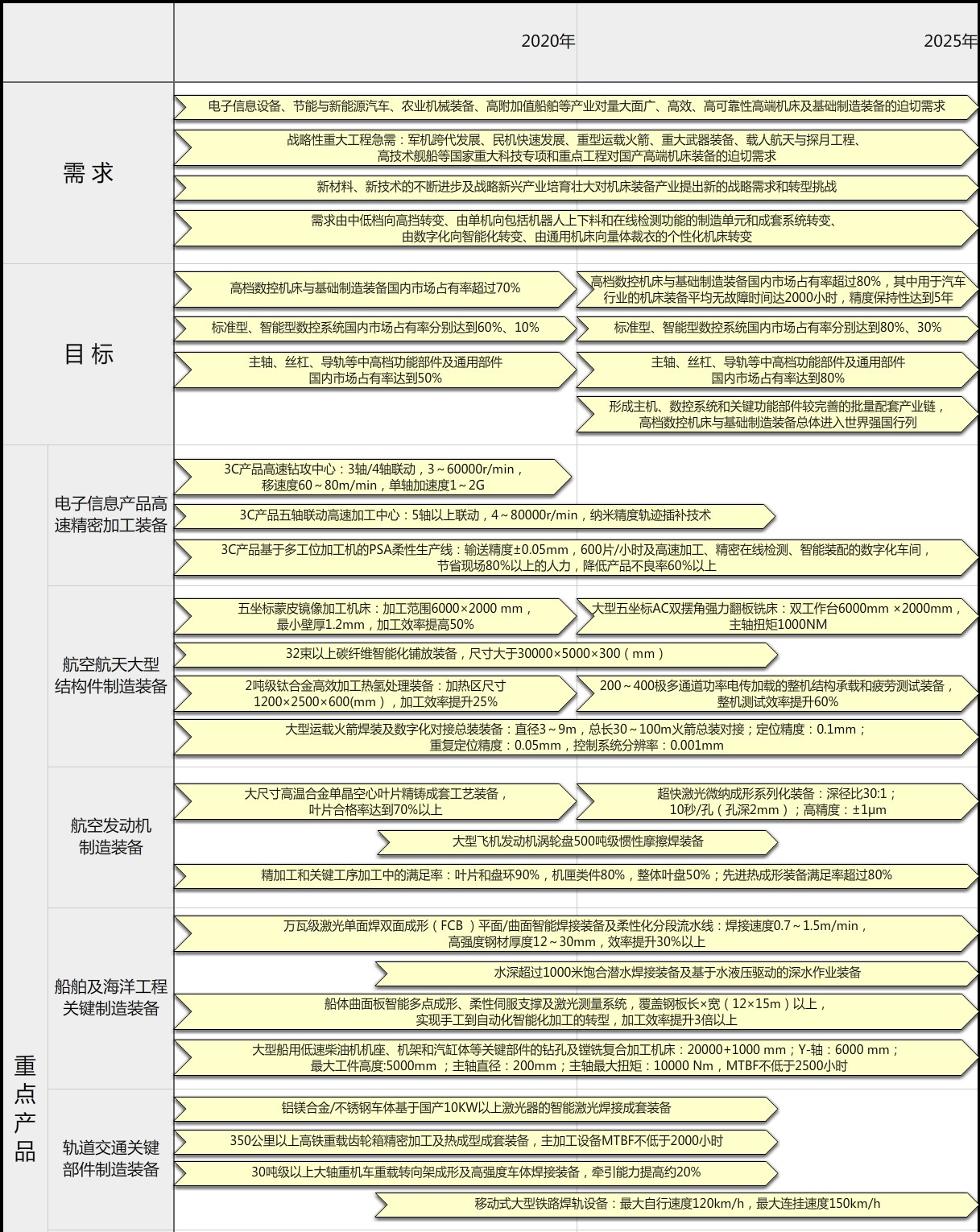

2.1.1 需求

我国已连续多年成为世界最大的机床装备生产国、消费国和 进口国。未来十年,电子与通讯设备、航空航天装备、轨道交通 装备、电力装备、汽车、船舶、工程机械与农业机械等重点产业 的快速发展以及新材料、新技术的不断进步将对数控机床与基础 装备提出新的战略性需求和转型挑战。对数控机床与基础制造装 备的需求将由中低档向高档转变、由单机向包括机器人上下料和 在线检测功能的制造单元和成套系统转变、由数字化向智能化转 变、由通用机床向量体裁衣的个性化机床转变,电子与通讯设备 制造装备将是新的需求热点。

2.1.2 目标

到 2020 年,高档数控机床与基础制造装备国内市场占有率超 过 70%,数控系统标准型、智能型国内市场占有率分别达到 60%、 10%,主轴、丝杠、导轨等中高档功能部件国内市场占有率达到50%;

到 2025 年,高档数控机床与基础制造装备国内市场占有率超过 80%,其中用于汽车行业的机床装备平均无故障时间达到 2000小时,精度保持性达到 5 年;数控系统标准型、智能型国内市场 占有率分别达到 80%、30%;主轴、丝杠、导轨等中高档功能部 件国内市场占有率达到 80%;高档数控机床与基础制造装备总体 进入世界强国行列。

2.1.3 发展重点

1.重点产品 重点针对航空航天装备、汽车、电子信息设备等重点产业发展的需要,开发高档数控机床、先进成形装备及成组工艺生产 线。

(1)电子信息设备加工装备

重点开发 20000~60000 r/min 高速钻攻中心、五轴联动高速 加工中心、PSA 贴敷机以及机器人化智能检测装配生产线等。

(2)航空航天装备大型结构件制造与装配装备 重点开发铝/镁/钛/高温合金等难加工材料用多轴联动龙门数控铣床、五坐标蒙皮镜像加工机床,机器人集群自动钻铆、复 合材料自动铺丝/铺带、多维摩擦焊、超塑/扩散成形、精密控制 热处理、结构疲劳及承载力测试装备、大飞机及大型火箭数字化 总装等。

(3)航空发动机制造关键装备 重点开发针对叶片、叶轮、涡轮盘、机匣、主轴等关键零部件加工用的精加工卧式加工中心、车铣中心、镗床、内外圆磨机 床以及重载惯性摩擦焊、碾压成形、单晶铸造、高温真空热处理、表面强化、激光微孔成形装备等。

(4)船舶及海洋工程装备关键制造装备 重点开发船舶及海工高强钢板单面焊双面成形(FCB)、曲面分段柔性支撑、高功率激光复合焊、多点压力成形等平面、曲面 分段流水线关键装备;大型柴油机缸体、曲轴、齿轮、叶片、海 工齿条等先进加工成形工艺装备;水深超过 1000 米饱合潜水焊 接装备等。

(5)轨道交通装备关键零部件成套加工装备 重点开发铝镁合金/不锈钢车体的高效激光/搅拌摩擦焊新型装备,30 吨轴重重载电力机车核心制造装备、120Km/h 以上移动 式高速焊轨设备,时速 350Km/h 以上列车用齿轮、轴承、轮对、 转向架、制动系统等轻量化加工成形成套装备等。

(6)汽车关键零部件加工成套装备及生产线 重点开发汽车发动机/变速箱等高效加工/近净成形装备及成组工艺生产线;开发柴油高压共轨、汽车安全、低成本超高强钢/铝合金/碳纤维汽车零部件、新能源汽车机电耦合系统等产业化 急需的高效加工与成形、在线检测与装配成套装备。

(7)汽车四大工艺总成生产线 面向中高端车型,以超高强钢/铝合金/碳纤维轻质高强材料应用为方向,重点开发轻量化异种材质混合车身、基于国产机器 人的伺服冲压/模压成形、高效连接(激光焊、铆、粘)、环保节 能型涂装、数字化机器人装配等生产线。

(8)大容量电力装备制造装备

重点开百万千瓦级核电主泵优质铸造、气轮机焊接转子制造成套装备、百万千瓦级水轮机转轮等机器人焊接成套装备、超高 压输变电设备精密制造装备、数字化装配成套装备等。

(9)工程及农业机械生产线 重点研发工程和农业机械发动机、变速箱以及高压大流量液压系统的精密加工成形装备与成套生产线,开发焊接、涂装、装 配等基于机器人的生产线。

2.增材制造装备 重点突破具有系列原创技术的钛合金、高强合金钢、高强铝合金、高温合金、非金属工程材料与复合材料等高性能大型关键 构件高效增材制造工艺、成套装备、专用材料及工程化关键技术, 发展激光、电子束、离子束及其它能源驱动的主流工艺装备;攻 克材料制备、打印头、智能软件等瓶颈,打造产业链。

3.高档数控系统 重点开发多轴、多通道,高精度插补、动态补偿和智能化编程、具有自监控、维护、优化、重组等功能的智能型数控系统; 提供标准化基础平台,允许开发商、不同软硬件模块介入,具有 标准接口、模块化、可移植性、可扩展性及可互换性等功能的开 放型数控系统。

4.高性能功能部件

重点开发 20000~40000r/min 高速电主轴、多轴联动主轴 头、精密光栅、告诉高精度主轴轴承、1-2 级滚珠丝杠导轨、定 位精度小于 6”的转台等,研发高性能功能部件精密加工、成形、

检测、装配成套装备。

5.关键共性技术

(1) 数字化协同设计及 3D/4D 全制造流程仿真技术 开展基于开放式网络、众创式协同创新设计以及面向装备产品全生命周期的数字化全流程建模与仿真技术。

(2) 精密及超精密机床的可靠性及精度保持技术 研究高精度机床的可靠性和精度稳定性关键技术及推进路径,并建立可靠性及精度保持性大数据平台。

(3) 复杂型面和难加工材料高效加工及成形技术 针对航空航天装备用难加工及复杂型面材料,研究高速、高效加工与先进成形技术。 (4) 100%在线检测技术基于机器视觉、非接触测量及灵巧机器人等先进技术,研 究 100%在线检测技术。

2.1.4 应用示范工程

1.国家科技重大专项“高档数控机床与基础制造装备”智能 化升级工程

2.航空航天高端制造装备应用示范工程

3.汽车轻量化材质关键部件及总成新工艺装备应用示范工 程

4.舰船平面/曲面智能化加工流水线应用示范工程

2.1.5 战略支撑与保障

1.建议组建国家数控机床共性技术协同创新中心,集中解决数字化设计技术、动静热特性试验技术以及可靠性、精度保持性等制约性关键技术。 2.建议组建国家先进成形工艺创新中心、推进制造工艺与制造装备的紧密结合。

2.2 机器人

机器人是一种半自主或全自主工作的机器,集现代制造技 术、新型材料技术和信息控制技术为一体,是智能制造的代表性 产品。机器人包括在制造环境下应用的工业机器人和非制造环境 下应用的服务机器人两大类。其中,服务机器人根据应用环境不 同又分为应用于家庭或直接服务于人的个人/家用服务机器人和 应用于特殊环境的专业服务机器人。

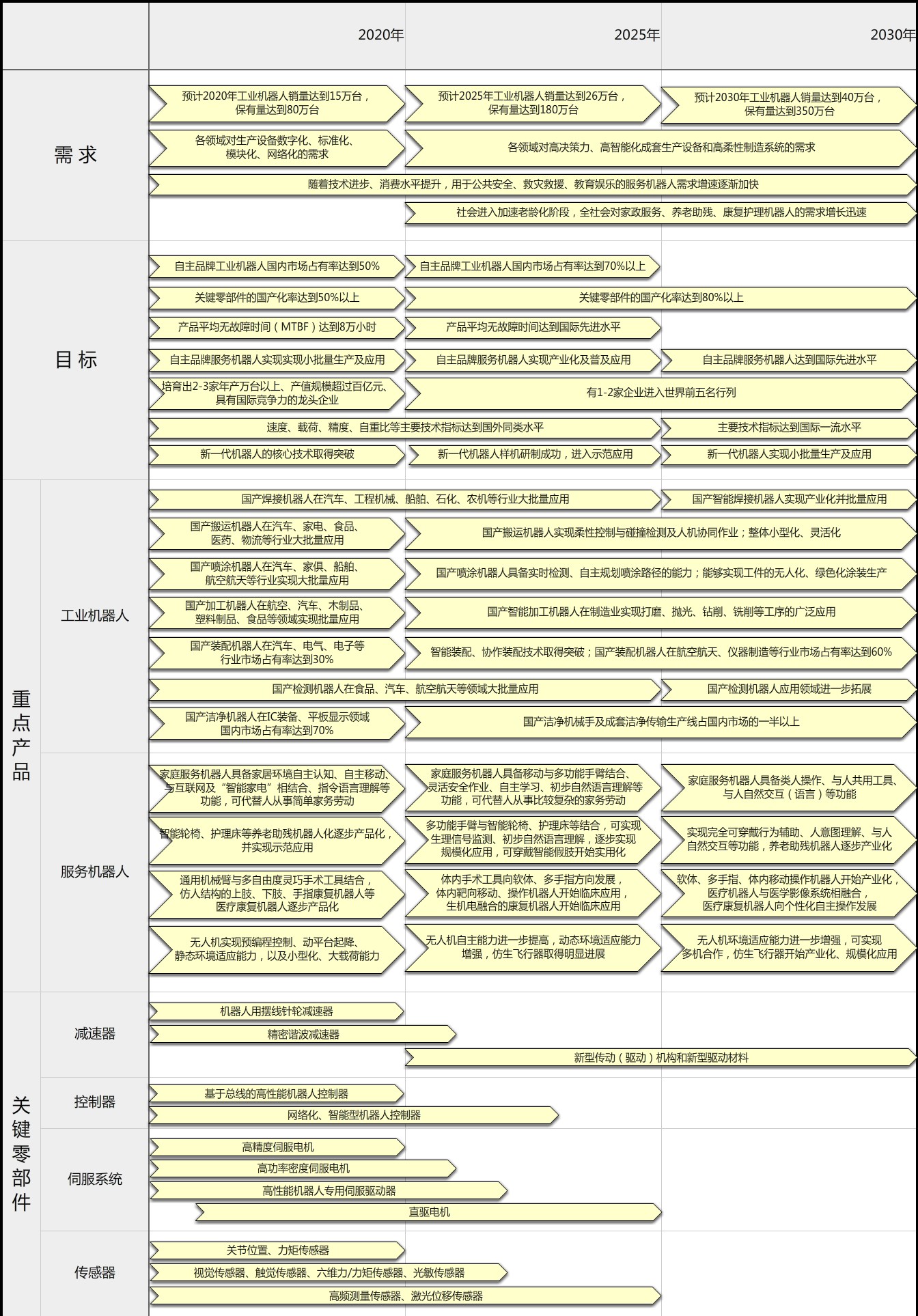

2.2.1 需求

近年来,我国机器人市场快速发展。2014 年,中国工业机 器人销量达到 5.6 万台,成为全球第一大工业机器人市场。养老 助残、救灾救援、公共安全等多种型号服务机器人已经开始进入 示范应用,清洁机器人、两轮自平衡车和模型无人机等家用服务 机器人已经进入消费市场。预计到 2020 年工业机器人销量将达到 15 万台,保有量达到 80 万台;到 2025 年工业机器人销量将达到 26 万台,保有量达到 180 万台。

2.2.2 目标

2020 年,基本建成以市场为导向、企业为主体、产学研用紧 密结合的机器人产业体系。自主品牌工业机器人国内市场占有率 达到 50%,国产关键零部件国内市场占有率达到 50%,产品平均 无故障时间(MTBF)达到 8 万小时;服务机器人在养老、康复、 社会服务、救灾救援等领域实现小批量生产及应用;新一代机器 人的核心技术取得突破;培育出 2-3 家年产万台以上、产值规模超过百亿元、具有国际竞争力的龙头企业,打造出 5-8 个机器人配套产业集群。

2025 年,形成完善的机器人产业体系,机器人研发、制造及 系统集成能力力争达到世界先进水平。自主品牌工业机器人国内 市场占有率达到 70%以上,国产关键零部件国内市场占有率达到 70%,产品主要技术指标达到国外同类水平,平均无故障时间达 到国际先进水平;服务机器人实现大批量规模生产,在人民生活、 社会服务和国防建设中开始普及应用,部分产品实现出口;新一 代机器人样机研制成功,并实现一定规模的示范应用;有 1-2 家 企业进入世界前五名。

2.2.3 发展重点

1.重点产品

(1)工业机器人 实现多关节工业机器人、并联机器人、移动机器人的本体开发及批量生产,使国产工业机器人在焊接、搬运、喷涂、加工、 装配、检测、清洁生产等方面的实现规模化集成应用。

(2)服务机器人 重点开发养老助残、家政服务、社会公共服务、教育娱乐等

消费服务领域机器人;重点开发医疗康复机器人、空间机器人、 救援机器人、能源安全机器人、无人机等特种机器人。

(3)新一代机器人 积极研发能够满足智能制造需求,特别是与小批量定制、个

性化制造、柔性制造相适应的,可以完成动态、复杂作业使命, 可以与人类协同作业的新一代机器人。

2.关键零部件

(1)机器人专用摆线针轮减速器

传动精度和回差小于 1 角分,传动效率大于 80%,噪音小于 75 分贝,温升小于 45°C,寿命大于 6000 小时,额定输出转矩100-6000Nm , 加 速 度 转 矩 200-12000Nm , 瞬 时 加 速 转 矩500-30000Nm。

(2)谐波减速器

传动精度和回差小于 1 角分,传动效率大于 80%,允许最高 输入转速 6000 转/分,寿命大于 10000 小时,额定输出转矩 4-500Nm,加速度转矩 8-1100Nm,瞬时加速转矩 16-2200Nm。

(3)高速高性能机器人控制器 通讯方式:高速总线接口,控制轴数为 8 轴,插补周期小于1 毫秒。

(4)伺服驱动器

供电电压 220V-380V,连续输出电流 1-50A,过载能力:2 倍 过载持续 1 秒、3 倍过载持续 0.5 秒、5 倍过载持续 0.3 秒,空 载速度环带宽:600Hz 以上,通讯方式 CAN、EtherCAT、PowerLink 总线接口。

(5)高精度机器人专用伺服电机

供电电压 220V-380V,功率 0.1-15KW,过载能力:2 倍过载 持续 1.5 秒、3 倍过载持续 0.8 秒、5 倍过载持续 0.5 秒,转速 1500-6000rpm,额定输出扭矩 0.32-32Nm,峰值扭矩 1.6-160Nm。

(6)传感器

重点开发关节位置、力矩、视觉、触觉、光敏、高频测量、激光位移等传感器,满足国内机器人产业的应用需求。

3.关键共性技术

(1)整机技术 以机器人的系列化设计和批量化制造,提高机器人产品的控

制性能、人机交互性能和可靠性性能,提高机器人负载/自重比、 人机协作安全为目标,分阶段开展关键共性技术攻关。

(2)部件技术 以突破机器人关键零部件、满足国内市场应用,满足与人协

作型机器人的关键部件需求,满足新型机器人关键部件需求为目 标,分阶段开展关键共性技术攻关。

(3)集成应用技术 以提升机器人任务重构、偏差自适应调整的能力,提高机器人在人机共存环境中完成复杂任务的能力,促进机器人融入人类 生活为目标,分阶段开展关键共性技术攻关。

2.2.4 应用示范工程

1.机器人关键零部件研制及应用示范工程 支持减速器、控制器、伺服电机及驱动器、传感器等关键零部件的研制及产业化应用。

2.工业机器人核心技术研究及应用示范工程 支持工业机器人核心技术、多工业机器人协作技术及智能工业机器人技术研究,并按照细分行业推进示范应用。 3.服务机器人技术研究及应用示范工程重点支持医疗、康复、养老、助残、救援等社会公共服务机器人的研制,创造良好社会和政策环境,推进国产产品的示范应 用。

4.机器人人才培养示范工程 加强机器人相关专业学科建设,加强多学科交叉整合,加强国际交流与学习,加快引进海外高端人才,设立机器人教学示范 点,培养基础人才。

2.2.5 战略支撑和保障

1.编制机器人专项规划,支持和推动机器人自主创新能力建 设和自主品牌建设,对产业发展具有带动性或突出贡献的企业或 项目给予奖励,落实《增强制造业核心竞争力三年行动计划(2015-2017 年)》对工业机器人关键技术产业化项目的支持。

2.建议建立国家机器人协同创新中心,开展机器人共性技术和关键技术研究。

3.建立国家机器人检测与评定中心,实现机器人及其关键零部件性能检测能力,及可靠性和安全性能评价能力,推广机器人 评价、认证体系。

4.加强机器人基础共性标准、关键技术标准和重点应用标准的研究制定,积极参与国际标准化工作。